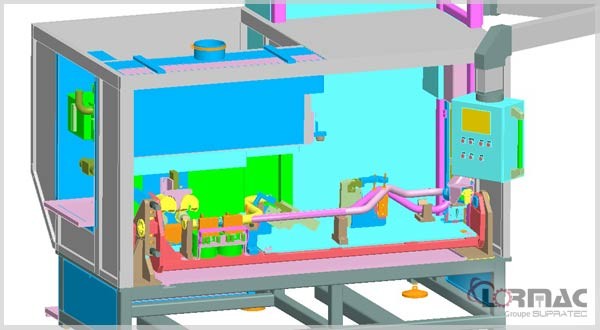

Planung, Entwicklung, Fertigung und Einstellung eines Vorrichtungssysteme für Bearbeitungszentren mit hydraulischem Einspann- und Haltesystem. Das Vorrichtungssysteme für Bearbeitungszentren dient der gleichzeitigen Bearbeitung der Vorder- und Rückseite eines aeronautischen Gehäuses.

Das Einspannen erfolgt automatisch, um beim Positionieren des Werkstück Zeit zu gewinnen.

- Machining installation dedicated to hydraulic gripping and holding

- Machining of the front and back faces in a single operation using the same tool

Technische Anforderung / Einspannen unter Berücksichtigung der Werkstückform.

Im Lastenheft des Kunden werden mehrere Anforderungen gestellt, die ein Einspannen nach Maß in einem Bearbeitungszentrum erfordern. Die

Anpassung der Einspannung an die spezielle Form des Werkstücks berücksichtigt folgende Punkte :

- Bearbeitung der Vorder- und Rückseite in einem einzigen Arbeitsvorgang am selben Werkzeug,

- Werkstück mit « Armen », die nicht durch einen Ring verbunden sind, was beim Drehen zu Schwierigkeiten führt,

- Mehrere einzuspannende Bereiche,

- Präzisionsanforderung bei der Positionierung.

Lösung / Hydraulisches Vorrichtungssysteme für Bearbeitungszentren.

Die unternehmensinterne Nutzung sämtlicher Kompetenzen sichert Lormac eine grenzenlose Autonomie und Kapazität zur Erfüllung der schwierigsten Anforderungen.

Die von Lormac entwickelte Lösung, die vom Kunden vorgeschlagen und genehmigt wurde, ist

ein Vorrichtungssysteme für Bearbeitungszentren mit hydraulischem Einspann- und Haltesystem. Die Struktur mit doppelter Platte ermöglicht das Platzieren von Rohren zwischen den Platten. Dadurch werden Spanrückstände vermieden, die die Präzisionsbearbeitung behindern würden. Die Entwicklung dieses Bearbeitungszentrums nach Maß gewährleistet die Kraftübernahme der Arme ohne Beanspruchung oder Deformierung.

Einspannwerkzeug mit Sicherheitsvorrichtung.

Gut zu wissen.

Die Entwicklung dieses Werkzeugs nach Maß zum Einspannen und Positionieren eines zu bearbeitenden aeronautischen Gehäuses erforderte den Einbau von über 100 hydraulischen Einspannzylindern.