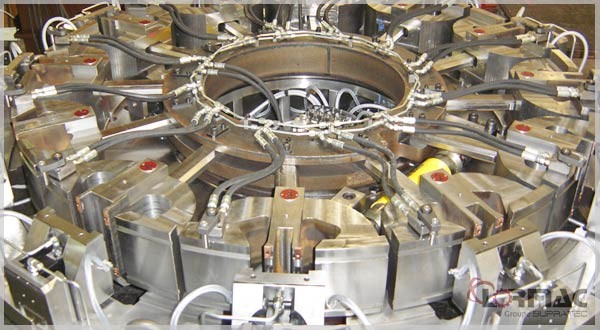

Interface SMED point zéro intégrée sur positionneur ergonomique

Conception et fabrication de plusieurs modèles d’interface standard changement rapide avec système de bridage auto-centrant point zéro. Solution de prise de pièce sur mesure, intégrée sur le positionneur, pour le changement en toute sécurité des outillages d’assemblage dédiés. La solution clé en main (manipulateur + interface changement rapide) apporte des gains de productivité et améliore l’ergonomie de travail des opérateurs de la ligne d’assemblage.

Besoin / Manipulation de pièces gros volume.

La ligne d’assemblage aéronautique nécessite la manipulation de pièces volumineuses destinées à être rivetées. Afin de réduire le temps de changement de série, la solution d’une interface changement rapide SMED doit accélérer la rotation des fabrications et minimiser le temps d’arrêt machine. Dans le but de flexibiliser au maximum la production, le moyen de manipulation monte plusieurs prises de pièce spécifiques. Enfin, l’intégration de capteurs assure la gestion et le stockage des informations.Solution / Interface standard de changement.

- Interface standard changement rapide système point zéro et contre-plaque associée en différents formats de prise de pièce.,

- Changement rapide en toute sécurité des outillages dédiés,

- Capteurs de gestion position clampée / déclampée,

- Solution unique combinant outillage de prise de pièce spécifique et manipulateur ergonomique.